MES的主要功能包括基6出数据管理、作业计划管理、作业执行管理、生产准备管理、报警管理、关键重要设备远程监控及统计分析等。

(1)基础数据管理

基础数据是MES运行的前提,为整个系统的运行提供各种资料和数据。通过与MRPⅡ系统的集成,获取MES运行所需的生产计划、工时定额、工装工具等基础生产数据;通过与PDM工艺系统集成,获取系统运行所需的型号产品结构、工艺数据等;建立了设备信息、资源组信息、生产日历信息等基础数据模型。根据企业实际业务模式定义数据模型,实现了对生产制造的基础数据对象及车间资源状态和其分配信息进行管理,为下一步制定出更加切实可行、执行度高的生产计划打下坚实的基础。

(2)作业计划管理

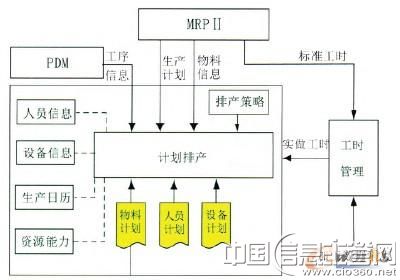

作业计划管理模块实现了基于有限生产能力的计划排产,紧密结合与生产制造有关的人员、设备、物料等生产现场的实时情况,对生产计划进行精确的有限能力排产和控制,考虑加工设备的能力,以及任务在设备上的分布时段,可以针对当前车间生产任务和能力的具体情况制订详细的作业计划,从而能够更加紧凑、合理地安排生产任务,提高排产的效率和准确性。

(3)作业执行管理

作业执行管理是MES的核心部分,由计划调度员将MES排产后生成的任务派工到各个班组的班组长,班组长根据任务所在数控设备的操作人具体情况派工到工人,工人接收到任务后确定加工开始,加工过程中可以查阅相关生产信息、技术文档,完成后汇报自己的加工完成情况并提交检验。检验员接收到任务后,填写检验结果,如无质量问题,MES将检验结果汇报给MRPⅡ系统,如有质量问题,MES先汇报给质量系统,等待质量部门处理意见后反馈回MES的检验员汇报界面,检验员确认后,汇报给MRPⅡ系统。

(4)生产准备管理

对生产任务进行计划排产前,可以进行生产准备评估,针对物料、工装、工艺文件等进行评估,检查是否具备条件进行派工。针对关键重要件生产进行生产准备指令的提前发布,由计划排产人员根据任务的排产信息给相应人员(工艺员、库管员等)下达生产准备指令。领导及生产管理人员可以查看关键重要件任务的生产准备情况,系统会在任务到期前2天发送预警指令。

(5)报警管理

由于车间实际生产过程的复杂性和某些不可预测的因素,如设备故障与检修、产品质量问题、工艺设计问题等,会使车间的正常运行受到一定的影响,从而影响生产进程。因此,启动报警时间流程,让相关处理人员准确、及时地获取相关报警事件信息是至关重要的,从而进行有效、迅速的响应,及时处理现场发生的各种事件,对生产现场加以调整,以保证整个生产车间的正常运行。

(6)关键重要设备远程监控

通过远程监控实现对关键重要数控设备加工过程的监控,将采集的加工信息传递给MES,实现生产指令、零件名称、实际加工时间、实际加工数量、机床开始时间、机床结束时间、有效加工时间、主轴负荷和故障信息等浏览,实现关键重要设备的实时监控信息基于网络的共享访问,提供对设备加工数据的统计、查询。

图2 车间作业计划排产流程图

(7)统计分析

通过报表、线型图、饼状图、柱状图等数据的展示手段,实现了人员统计、设备统计、物料统计、质量统计、任务统计,提供灵活的报表定制功能,生产管理人员可以直接在系统中通过简单的设置,新增所需的统计内容、显示格式等,利用统计分析结果为生产管理层提供决策辅助工具。

4 MES工程化应用中的关键技术研究

(1)基于数据中心的多平台、多层次制造数据集成技术

基于数据中心模式,实现MES与MRPⅡ、PDM、质量信息系统、DNC/MDC等系统的数据集成,各系统不直接访问彼此数据信息,而是统一在数据中心,数据的同步使用相关的刷新策略处理,使用数据同步服务对源数据进行深加工,为了保证业务数据及时准确更新到数据中心,对于不经常处理的业务数据使用异步方式更新数据,对于即时响应处理的业务数据使用同步方式更新数据。

(2)基于有限生产能力的计划排产技术

通过基于有限生产能力的计划排产技术,对车间中各工作单元进行完全的有限能力的任务分析,仿真评估计划的可执行性和预测计划执行的问题,使系统更符合车间批生产与研制混线生产的实际。系统利用用户选定的排序规则、任务的约束条件、任务的优先等级等作为启发规则对任务进行排序,并将排序结果以直观的方式(Gantt图)显示给用户。

图3 作业执行管理工作流程图

(3)面向闭环管理的制造执行过程监控技术

面向闭环管理的制造执行过程监控技术以工艺路线驱动为核心,实现作业执行过程的全面管理,为不同角色的车间人员提供协同工作环境。通过MES,以“计划排产—生产准备—派工反馈—生产跟踪监控—现场问题处理—统计分析”为主线,将车间内外的主体业务完整的串联起来。通过现场触摸屏、条码扫描等方式,实现制造过程数据的采集,实现在制品进度的实时跟踪,为系统用户实时反映包括从生产准备、零部件加工、完工交付等作业情况。

5 结束语

企业通过实施MES,完成了从计划任务到最终产品的生产活动的全生命周期管理与监控,实现了机加车间对复杂产品的资源管理、数据管理、作业计划、工艺设计、执行控制和质量管理等核心业务过程的闭环管理模式。同时,通过与MRPII、PDM、质量等信息系统的有效集成,将当前精确的数据及时传递并分散到各个相关流程部门处理,引导、响应和报告车间的生产动态,提升了解决问题的能力,推进了航天制造企业典型机加车间生产管理的数字化进程。MES的实施有利于实现车间管理的精益化,摆脱粗放的管理模式,对于企业的长远发展具有重要意义。